一、窑炉烟气余热回收工程综述

工业窑炉排放的废烟气含有大量热能,废烟气排放到大气中既浪费了能源又污染了环境。工业窑炉余热回用的原理,就是利用换热器从排放的废烟气中提取热能,用以产生热风、热水或蒸汽,从而实现节能目的。

窑炉余热利用设备的常见换热方式为“气-气”、“气-水”、“气-汽”等三种换热方式,换热器选型可选管壳式、板式,也可选用热管换热器。由于热管具有独特的高效传热优势,近年热管换热器在工业窑炉余热利用工程中已经得到广泛应用。

|

|

|

二、窑炉烟气余热回收涉及领域

钢铁、冶金工业:

坯件加热炉热管空气预热器,线材退火炉余热回收利用,轧钢连续加热炉余热回收利用,烧结工序余热回收利用,高炉热风炉余热回收利用等。玻璃工业:

池窑蓄热室、换热室废烟气余热回收利用,工作池和供料道烟气余热回收利用等。水泥工业:

窑炉冷却机尾气余热回收利用,小水泥窑尾气余热回收利用,大型窑炉尾气余热回收利用等。耐火材料工业:

连续式烧成窑(隧道窑)余热回收利用,间歇式烧成窑余热回收利用等。陶瓷工业:

隧道窑烟道废气余热回收利用,隧道窑冷却段余热回收利用,倒焰窑烟道废气余热回收利用等。干燥工业:

塑胶手套厂高温废气余热回收利用,砂轮厂烧结炉高温废气余热回收利用,农产品烘燥余热回收(脱水蔬菜、啤酒麦芽),木材厂烘干干燥工序余热回收,家具厂烘干干燥工序余热回收等。石油化工工业:

各种加热炉余热回收利用。三、典型余热回收方案

|

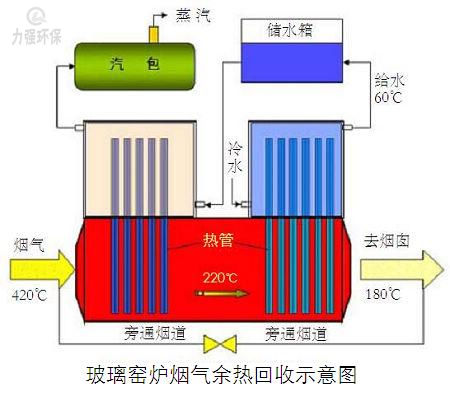

玻璃窑炉烟气余热回收⊙玻璃生产过程中,从池窑蓄热室、换热室(或换热器)出来的烟气一般在500℃以下。这些烟气可以通过热管余热回收装置产生热水、蒸汽或热风,用于加热和雾化重油、管道保温,或者生活取暖等。在退火炉烟气的烟道中,及退火炉缓冷带都可以安装热管换热器以回收烟气余热和玻璃制品的散热量来预热空气,作为助燃空气、干燥热源或车间取暖等。

|

|

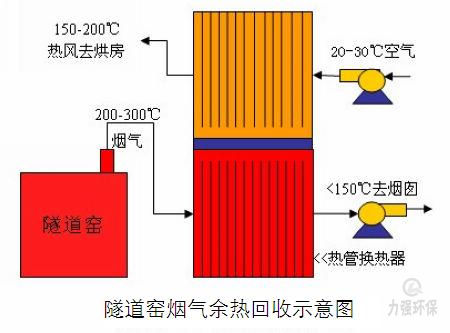

隧道窑烟气余热回收⊙生产陶瓷的一个重要过程是烧成,烧成是在窑炉中进行的。陶瓷生产的窑炉有连续式的(隧道窑)也有间隙式的(倒焰窑),不管是隧道窑还是倒焰窑,其热效率都比较低。效率低的原因除了燃烧损失、散热损失等原因外,重要的一点是排烟损失。烧成隧道窑废气带走的热量损失约占总热量的20%~40%,而倒焰窑废气带走的热量约占燃料消耗量的30%~50%。因此回收利用窑尾废气的热量是提高窑炉效率的关键。国内隧道窑排烟温度一般在200~300℃,也有高达400℃,个别倒焰窑的排烟温度可高达560℃。一方面窑炉排烟带走大量余热,另一方面为了干燥坯件,一些工厂又另外建造窑炉或锅炉产生热风以满足烘干坯件的要求。 |

|

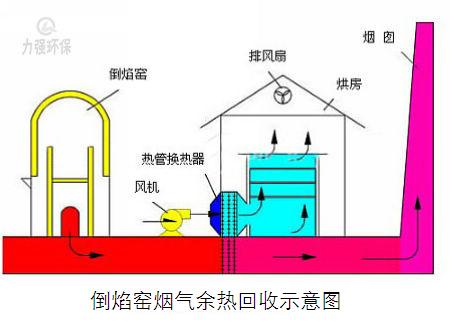

倒焰窑烟气余热回收⊙采用热管换热器来回收烟气中的余热加热空气作为烘干坯件的热源,可以取得较好的节能效果。利用热管余热回收装置从废烟气中置换热能,产生热风用于烘干坯件。如图所示的烘房,其热源即是烟气余热,烘房温度可根据工艺要求调整。

|

|

电瓷厂隧道窑冷却带烟气余热回收⊙将电瓷厂隧道窑冷却带400℃~450℃的废气抽出通过热管换热器换热,经过热交换的烟气温度降至300℃,送入预热带。新鲜空气经过热管换热器,被加热的新鲜空气送入烘房,干燥电瓷坯件。

|

|

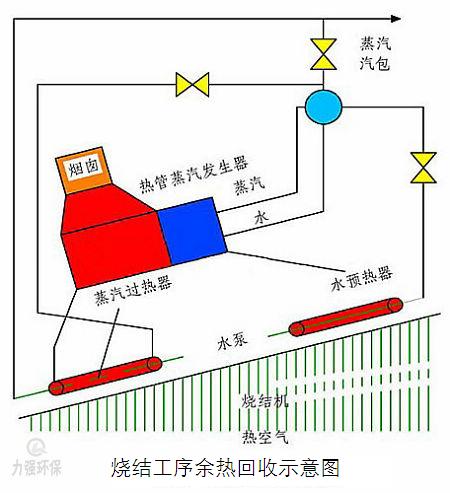

烧结工序余热回收⊙烧结工序是高炉矿料入炉以前的准备工序。有块状烧结和球团状烧结两种工艺。块状烧结是将不能直接加入炉的炼铁原料,如精矿粉、高炉炉尘、硫酸渣等配加一定的燃料和溶剂,加热到1300~1500℃,使粉料烧结成块状。球团状烧结则是将细磨物料,如精矿粉配加一定的黏结剂,在造球设备上滚成球,然后在烧结设备上高温烧结。两种烧结过程都要消耗大量的能源。据统计,烧结工序的能耗约占冶金总能耗的12%。而其排放的余热约占总能耗热能的49%。回收和利用这些余热,显然极为重要。

|

|

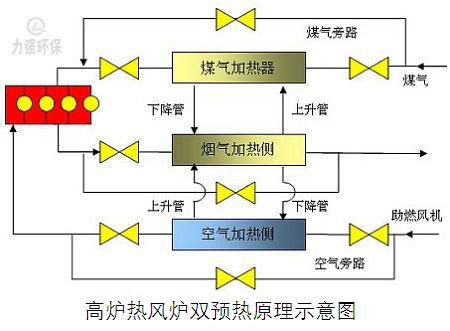

高炉热风炉余热回收⊙高炉热风炉是产生热风的设备,热风炉烟道废气的温度一般限制在300~350℃,最高不行超过400℃。使用热管换热器回收这部分余热,用来加热助燃空气可以改善蓄热炉内的燃烧状况,从而使炉顶温度提高。对于以煤气为燃料的单位,一般多采用分离式热管换热器回收排烟余热,回收的余热同时用来加热空气和煤气,因此称为“双预热”。

|